Silniki turbodoładowane i ich użytkowanie

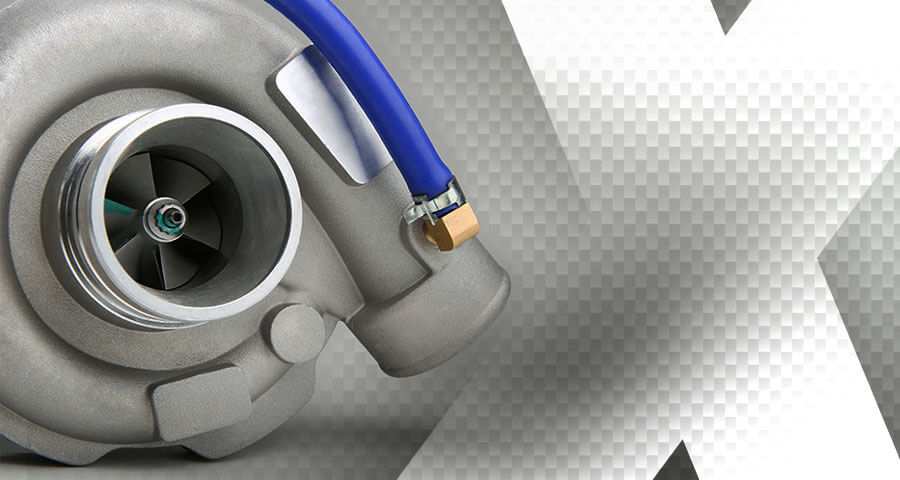

Turbosprężarki na dobre zagościły pod maskami samochodów cywilnych. Na początku skupmy się chwilę na głównym zadaniu turbosprężarki, jej budowie i działaniu. Najłatwiejszym sposobem, aby podnieść moc silnika spalinowego, jest dostarczenie mu większej ilości powietrza. I to właśnie jest głównym zadaniem turbosprężarki.

Turbosprężarka składa się dwóch części – turbiny i sprężarki, które połączone są wspólnym wałem. Rozpędzone spaliny trafiają na łopaty wirnika, wprawiając go w ruch, a co za tym idzie, w ruch wprawiana jest również sprężarka. Sprężarka tłoczy powietrze do cylindrów pod odpowiednim ciśnieniem. Silniki doładowane mają zupełnie inną charakterystykę niż silniki wolnossące. Z tego typu jednostkami napędowymi związane jest również pojęcie „turbodziury”, czyli momentu, gdy ilość spalin nie jest na tyle duża, aby sprężarka mogła podawać efektywne ciśnienie powietrza do cylindrów. Turbosprężarki pracują w bardzo trudnych warunkach – wysokie obroty sięgają 200 000 obrotów na minutę, a temperatury dochodzą do 1000⁰C. Mimo że produkowane są z bardzo wytrzymałych materiałów, takich jak stopy aluminium, a nawet stopy tytanu, zdarza się, że dochodzi do awarii tego elementu.

Co przyczynia się do szybszej eksploatacji turbosprężarki?

- Jazda na niewystarczającej ilości oleju.

- Ignorowanie okresu wymiany oleju i jazda na starym oleju.

- Brak dbałości o okresową wymianę filtra powietrza.

- Korzystanie z pełnej mocy silnika przed osiągnięciem odpowiedniej temperatury silnika.

Bardzo często dochodzi również do awarii zmiennej geometrii. Cóż to takiego? To rozwiązanie najczęściej stosowane w silnikach wysokoprężnych, ponieważ w tych silnikach spaliny mają mniejszą temperaturę. W silnikach z zapłonem iskrowym wirniki produkowane są z lepszych materiałów, ponieważ pracują w wyższych temperaturach. W turbosprężarce ze zmienną geometrią stosuje się kierownice sterowane przez zespół pneumatyczny lub elektryczny. Dzięki regulowanym kierownicom powietrze dostaje się do wirnika turbiny bez zbędnych zawirowań. Przy niskich prędkościach kierownice nachylone są pod dużym kątem, tak aby ciśnienie doładowania było jak największe.

Co w przypadku awarii turbosprężarki?

Najczęściej turbosprężarki poddaje się regeneracji, gdyż zakup nowej jest zbyt drogi, szczególnie w samochodach starszych, gdzie ceny nowych turbosprężarek często przekraczają wartość samochodu. Regeneracja nie dość, że jest ze względu ekonomicznego dużo korzystniejsza, to dobrze przeprowadzona jest gwarantem długiego użytkowania. Przy wymianie turbosprężarki należy wykonać szereg czynności dodatkowych. Obligatoryjnie należy wymienić olej wraz z filtrami. Niezbędna jest również wymiana przewodu do smarowania turbosprężarki. W zależności od budowy silnika i stopnia rozebrania należy wymienić uszczelki oraz śruby na nowe, szczególnie śruby mocujące turbosprężarkę na kolektorze. Bardzo często przy awarii turbosprężarki olej smarujący jej elementy dostaje się do przewodów powietrznych, dlatego przy jej wymianie wszystko należy dokładnie umyć. Pierwszymi objawami zużytej turbosprężarki są ubywający olej silnikowy oraz świst podczas jej obciążenia. Awaria turbosprężarki jest o tyle niebezpieczna, gdyż w skrajnych przypadkach może doprowadzić do awarii całej jednostki napędowej. Olej smarujący turbosprężarkę może zostać zassany przez silnik, a jednostka napędowa zacznie na nim pracować. Dojdzie do tzw. rozbiegania silnika.

MaXgear posiada w swojej ofercie wiele elementów potrzebnych do montażu turbosprężarki, m.in.:

- przewody smarowania turbosprężarki,

- przewody powietrzne turbosprężarki,

- chemia niezbędna do czyszczenia elementów zaolejonych,

- filtry oleju, powietrza oraz paliwowe o wielu zastosowaniach.